“电芯都合格了,为什么到成品电池还出问题?”“同样的产线,为何你的良率高、返修低?”答案常常藏在终检这一步——是否配备并正确使用了一台靠谱的成品电池综合测试仪。这台设备既是“质检员”,也是“安全员”,更是“数据官”。下面从测试项、精度与速度、夹具与治具、软硬件联动、到选型与验收,给出一套能直接落地的实操路线。

一、成品电池综合测试仪是什么,为什么必须要有?

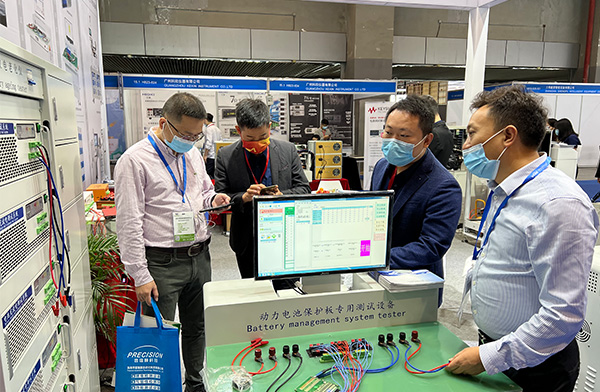

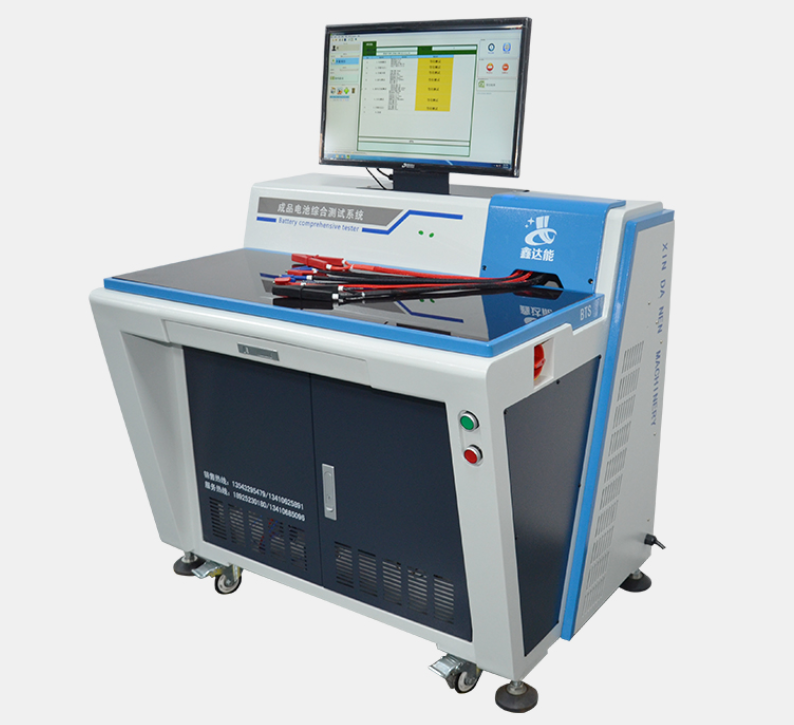

成品电池综合测试仪(又称EOL测试仪/电池包综合检测台)用于电池模组/电池包出厂前的全项目检测与分级。

它解决三件事:

安全性:防止漏装、错装、短路、绝缘不良带来的风险。

一致性:筛掉内阻偏高、SOC异常、通信异常的产品,保障整包一致性。

可追溯:把每块电池的“体检报告”写入MES,追溯到批次、工位、人员与参数版本。

二、都测什么:一台设备覆盖的关键项目

外观与编码:扫码/外观相机对位、SN与条码绑定。

开路电压(OCV):判定电芯/电包电量与异常自放电,支持静置时间与温度补偿策略。

交流内阻(ACIR)/直流内阻(DCIR):1 kHz测法与脉冲法并用,四线制(Kelvin)消除夹具电阻影响。

容量与SOC估算:短时恒流放电/回充估算+BMS数据比对,发现SOC漂移。

BMS通信:SMBus/I²C/CAN/LIN/RS485等协议握手,读电压、电流、温度、循环次数、故障位;必要时下发唤醒/休眠/均衡指令。

均衡/继电器/预充回路:驱动并验证硬件动作是否正常。

保护功能:过压/欠压/过流/短路/过温触发与恢复阈值测试(小电流递进,保护负载隔离)。

绝缘耐压/接地电阻(对金属外壳或高压包):验证对地绝缘与壳体安全。

充放电性能:恒流恒压曲线片段、稳态纹波与瞬态响应(适用于动力与储能包抽检)。

环境与温度:对接温控箱或点式测温,做温度预测与补偿。

功能附加:开关量、指示灯/蜂鸣器、SOC灯条、NFC等。

三、精度与速度:两手都要硬

量程与精度:

电压:典型支持0–60 V/100 V/200 V,精度±(0.02%RD+0.02%FS)级别可作为参考目标。

电流:按产品选择±10 A/50 A/200 A等量程,量化到mA级分辨率更利于一致性判定。

内阻:μΩ–mΩ量级,分辨率≤1 μΩ,重复性优先。

采样与并行:高速ADC+多通道并行,EOL工位节拍常见10–30 s/件;大电流与耐压类项目可并行/轮转以缩短节拍。

温漂与稳定性:给出24 h漂移与温度系数指标;设备自检+黄金样品比对,保障班次间一致性。

四、治具与夹具:接触电阻决定内阻真相

四线制夹具:力控+定位销,导电面处理(镀金/镀银),接触电阻稳定在**<100 μΩ**级。

快速换型:18650托盘、方壳、软包、刀片、电池包端子等模块化座治具,换型≤3 min。

安全设计:双手启动/安全光栅/防误插斜插;高压项目强制互锁与自动放电。

维护:夹具寿命计数、接触面磨损告警、定期“空夹校准”。

五、软件大脑:从配方到追溯

测试配方(Recipe):一物一策,按型号下发阈值、步骤、通信指令;版本管理与回滚。

数据管理:本地缓存+MES/ERP对接,记录SN、时间戳、设备号、夹具号、参数版本、测试曲线。

判定逻辑:支持多条件组合(如“OCV范围 & 内阻≤阈值 & BMS告警=0 & 绝缘≥阈值”),并可建立分级BIN(A/B/C/返修)。

权限与审计:分级账号、操作留痕、关键阈值二次确认。

看板与预警:良率、FPY、停机时间、十大不良TOP、趋势与Cpk,异常主动推送。

六、上游下游怎么打通:设备只是链条中的一环

与充放电老化柜:老化后复测OCV/ACIR,识别“潜在自放电”样品。

与装配/点焊工位:对接条码流转,定位“哪把焊枪/哪个班次”导致不良。

与仓储/售后:把SN与测试报告绑定到出库、召回、售后诊断,提高闭环效率。

与安规实验室:抽检与量产口径统一,避免“实验室通过,量产不稳”。

七、选型五步走:避免“贵而无用”或“便宜踩坑”

定义测试项与节拍:明确必测项的总时长,评估是否需要多工位并行或轮转。

量程与精度边界:依据产品最大电压/电流/能量,选定安全等级与绝缘需求。

通信协议库:是否内置常见BMS协议模板,是否支持自定义帧与加密认证。

治具与换型:产品族多变时优先模块化夹具,配置标准接口(快插/快换螺柱)。

数据与服务:MES对接经验、报表模板、远程诊断、备件与校准周期(建议6–12个月一次)。

八、把测试“跑顺”的落地SOP

上线前

黄金样品建模:A/边界/不良样分别建库,作为日常比对基准。

参数版本冻结:先在试产线灰度,稳定后再全线铺开。

安全FMEA:涵盖高压、误接线、过温、火花、静电。

量产中

每班首件自检与黄金样复核;

内阻与OCV趋势图实时盯防“漂移”;

不良即时复判:复测/换夹具/换接触面,分清“产品问题”还是“工装问题”。

维护与校准

周:夹具清洁与接触阻管理;

月:协议库更新、软件备份与日志审查;

季/年:溯源校准(电压/电流/内阻/耐压模块),出具证书。

九、常见问题速查与对策

内阻虚高:接触面氧化或压力不足→更换触点/调整力控/清洁;四线制回路检查。

BMS不通信/假休眠:上电时序与唤醒帧不匹配→按型号配置唤醒电压/脉冲与握手延时。

绝缘波动大:治具潮湿或环境湿度高→烘干治具、提升防潮等级、做温湿度补偿。

误判短路:残余电荷未放完→每轮加入自动放电与残压检测,设放电超时。

良率异常下挫:先回溯“参数版本/治具更换/人员/批次”四要素,80%问题来自最近一次变更。

十、把效率算清楚:产能与节拍评估

节拍估算:

总测试时间 = 固定时序(连接/夹具闭锁/放电/放电后静置) + 各项测试耗时

并行化策略:通信与OCV、ACIR可并发;高压类串行。

工位配置:

日需求量 ÷(单工位小时产出 × 有效工时) ⇒ 所需工位数;

注意把治具更换/扫码/人工上料时间也算进去。

冗余:关键工位≥10%冗余,避免单点停线。

十一、合规与安全边界

高压与耐压测试使用双回路互锁、急停、泄放电阻与安全光栅;

ESD与接地:测试仓、工装、人员腕带接地一致,建立静电释放路径;

记录并定期演练异常处置(冒烟、温升、火花),配置砂、绝缘手套与防爆箱。

十二、验收清单(FAT/SAT)

测试项覆盖与阈值配置;

精度与重复性:对比计量标准/黄金样数据,出具报告;

节拍与并发能力:满负荷场景下评估;

MES对接:断网缓存、重传策略验证;

安全互锁与异常停机测试;

文档齐备:电气图、维护手册、校准周期、备件清单。

十三、两个缩略案例

案例A(3C小电池包)

动作:OCV+ACIR并发,BMS SMBus读取+SOC修正,内置耐压抽检10%。

结果:EOL节拍从28 s降到18 s,FPY提升2.7%,返修最大项从“接触不良”变为“来料差异”,供应链对策生效后总体不良率下降30%+。

案例B(储能模组)

动作:CAN通信唤醒+继电器/预充验证、高压绝缘全检;大电流通道分站轮转。

结果:在不加工位的情况下,日产能提升15%,现场绝缘不良由偶发变为可预警(湿度联动阈值)。

一台优秀的成品电池综合测试仪,应该让“安全、效率、数据”三条曲线同时向上。把测试做成“工序能力”,而不仅是“过关动作”,你的良率会更稳、召回更少、成本更低,最终把每一块出厂的电池,都变成可验证、可追溯、可复盘的高质量产品。